欢迎访问邑城铭环保官方网站!

某半导体器件生产废水情况如下:含氟清洗废水、研磨清洗废水、有机废水、酸碱废水,废水性质主要为清洗废水,浓度较低,容易处理。废水经过系统处理后达到国家污水综合排放标准级标准和纳管排放。

| 含氟清洗水 | 氟离子 (F⁻)、酸碱 | 化学加药沉淀(石灰/氯化钙)、混凝絮凝 | 去除氟化物,防止排放超标 |

| 重金属清洗水 | Cu²⁺, Ni²⁺, Pb²⁺ | 化学沉淀、特种离子交换树脂(回收) | 达标排放,回收贵金属 |

| 有机清洗水 | TMAH、IPA、丙酮 | 铁碳微电解、Fenton氧化、生化处理 | 去除COD,降解难处理有机物 |

| CMP研磨水 | 二氧化硅颗粒、悬浮物 | 絮凝沉淀、超滤(UF)、砂滤 | 去除SS,回用于冷却或冲洗 |

根据最新的行业动态,半导体废水处理正在向“资源化”和“智能化”转型:

从“除污”到“赚钱”: 传统的化学沉淀法会产生大量含水率高的污泥,处置成本高。现在的趋势是使用选择性吸附树脂,精准抓取铜、镍等有价金属。例如,通过树脂解析得到的高浓度金属液,可以直接电解制成铜板或硫酸镍产品,不仅减少了污泥量(降低40%以上),还能创造额外收益。

高级氧化技术的升级: 针对顽固有机物,新型的电催化氧化(使用硼掺杂金刚石电极)表现出极强的降解能力,且无二次污染。

全流程智能化: 利用AI算法控制加药系统,根据实时水质自动调节药剂投加量,避免药剂浪费,降低运行成本。

目前主流的处理方案遵循“分质分流、分类处理、深度回用”的原则。以下是标准的处理流程:

格栅与调节: 去除大颗粒悬浮物,并调节废水的pH值和水质水量均衡。

分质分流: 这是关键一步。通常将废水分为酸碱废水、含氟废水、含重金属废水、研磨废水(含硅粉)等,分别进入不同的处理管线。

化学沉淀法: 针对含氟废水,常用石灰或氯化钙沉淀法去除氟离子;针对重金属废水,通过加药(如NaOH、硫化物)使其形成氢氧化物或硫化物沉淀。

高级氧化技术(AOPs): 针对难降解有机物(如TMAH、光刻胶溶剂),使用臭氧、Fenton试剂或电催化氧化,将大分子有机物分解为小分子,提高可生化性或直接矿化。

生物处理(A/O工艺): 利用微生物去除水中的COD(化学需氧量)和氨氮。

这是实现“零排放”和“节水”的核心环节:

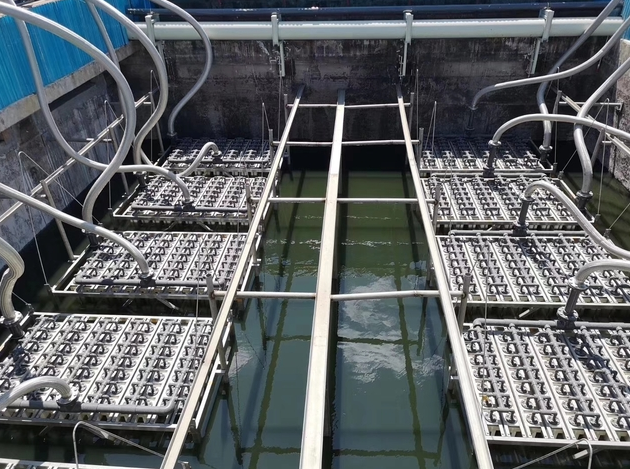

膜分离技术: 采用“超滤(UF)+反渗透(RO)”或“纳滤(NF)”组合。

超滤:去除细小悬浮物和胶体。

反渗透:去除溶解性盐分、离子,产出高品质的回用水(可回用于冷却塔或经进一步处理后作为工艺用水)。

离子交换与树脂吸附: 针对特定重金属(如铜、镍),使用特种螯合树脂进行深度吸附和回收。这不仅能将出水重金属降至极低(如<0.05mg/L),还能回收高纯度的金属资源,变废为宝。

对于膜系统产生的浓缩液,通常采用蒸发结晶(MVR/MED)技术,将水蒸出来回用,盐分结晶出来作为固废处理,最终实现零液体排放。